現在の組立ラインでは、効率的で精密な製造を実現するためにロボットアームの位置決め精度が重要になります。アプリケーションによっては、この高精度を維持しながら重いものを運ぶことが要求されます。

この記事では、部品寿命を維持しながら減速機の性能特性を向上させるために、ロボット用トランスミッションの軸受パラメータがどのように最適化されたかをご紹介します。

システムのモデリングには MASTA のサイクロイド減速機機能を使用し、最適化に必要な静解析結果の収集には MASTA の静解析ツール「System Deflection」を使用しました。

注目した主な性能特性は減速機のモーメント剛性で、主な最適化戦略としては、アンギュラボールベアリングとテーパローラベアリングの軸方向予圧を利用してラジアル剛性を向上させました。

これはアームでペイロード(可搬重量)を保持したときのたわみを減少させるためです。

また、偏心ベアリングに負のラジアル内部クリアランスを適用し、サイクロイドピンの接触応力を低減した場合の影響についても調査しました。

これらの予圧とクリアランスのパラメータは、減速機の性能向上に役立つ一方で、ベアリングの寿命を縮めることにもつながります。そのため、バランスが必要でした。

ロボットのモーメント剛性

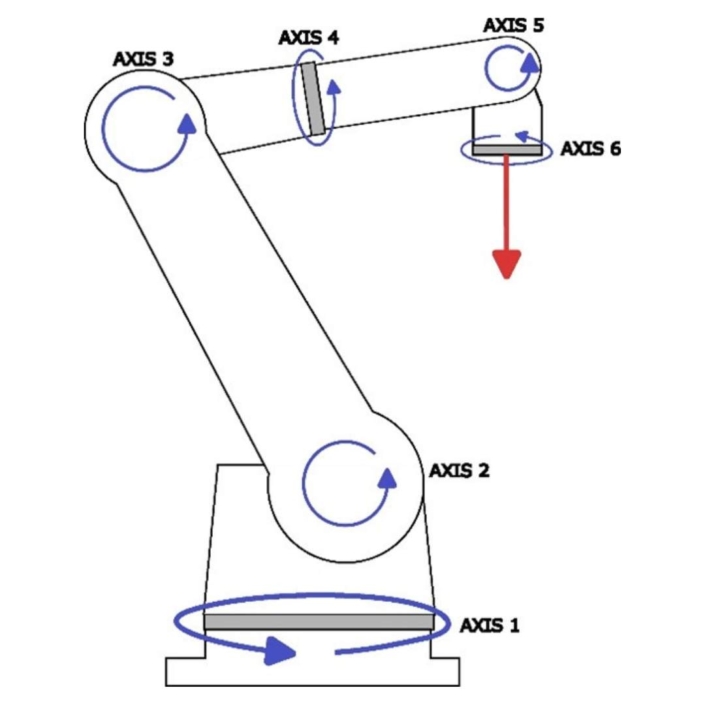

Figure 1: 基本的な 6 軸ロボットアーム

ロボットアームのアプリケーションでは、アームがペイロードを保持する際、システムの特定の軸に大きなモーメント荷重がかかることがあります。

各軸には、低速で高トルクのアーム回転を可能にするため、駆動モータからの減速に使用される減速機があります。加えられるモーメント荷重は、この減速機内のベアリングによって支持されます。

このようなロボットは高い位置精度が要求されるため、荷重によるたわみを最小限に抑えなければなりません。

6 軸ロボットでは、第 4 軸の減速機はアーム内の位置により、高いモーメント荷重を受けます。そのため、この第 4 関節、その中の減速機とベアリングのモーメント剛性を最大化することが重要です。

モデル

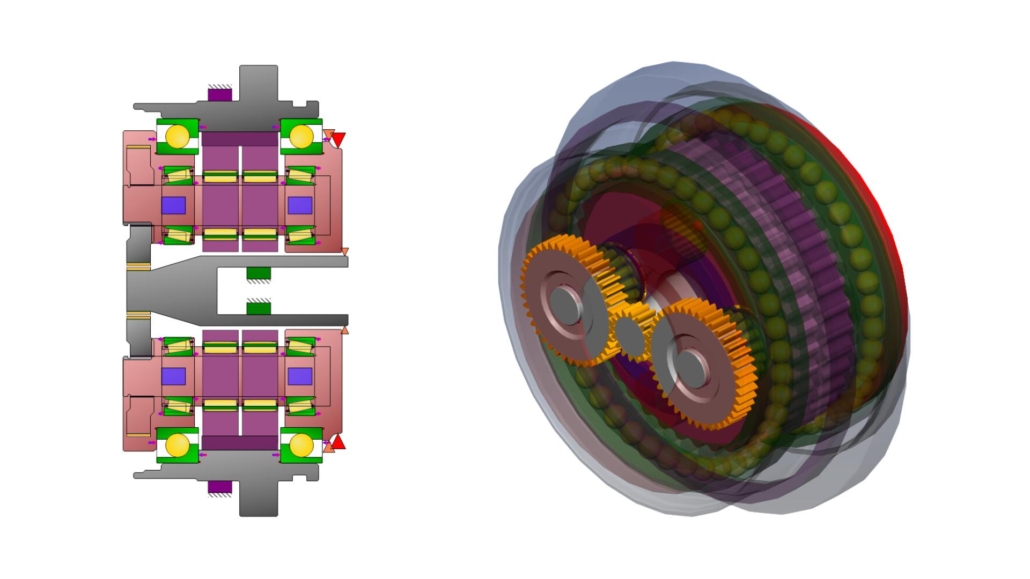

Figure 2: a) 減速機の 2D モデル b) 減速機の 3D モデル

Figure 2 は最大ペイロード 50 kg のロボットアームの第4軸に使用される、プラネタリ入力を備えた市販のサイクロイド減速機の公開仕様に基づくデザイン例です。

これはアーム重量と工具で 30 kg のベースラインペイロードをもち、運搬物を含む合計ペイロードは 50 kg でモデル化しました。

MASTA でこれを表現するために、アームの先端から 1 m の位置にペイロードを保持するのと同等の荷重とモーメントをもつ集中荷重を適用しました。

さらに使用したデューティサイクルは、アームの持ち上げ/下げ動作の繰り返しを表すために、4つの定常状態ロードケース(合計寿命 10 万時間)で構成しており、以下の Table 1 に概要を示します。

| Load Case | Payload (kg) | Torque (Nm) | Time (hrs) |

| 1 | 30 | 0 | 25,000 |

| 2 | 30 | 200 | 25,000 |

| 3 | 50 | 0 | 25,000 |

| 4 | 50 | 200 | 25,000 |

Table 1: デューティサイクル

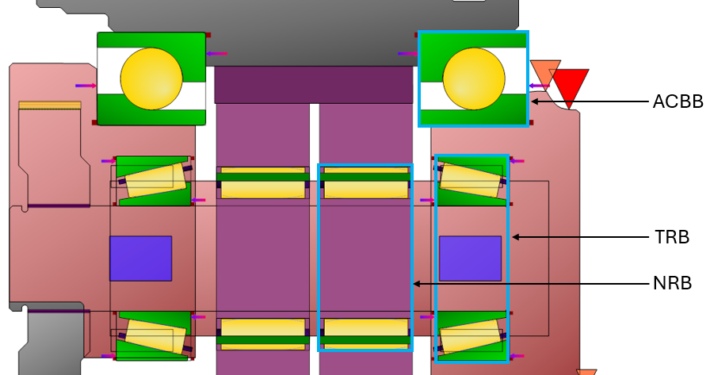

Figure 3 システム内のベアリング

このシステムには、アンギュラボールベアリング(ACBB)、テーパローラベアリング(TRB)、ニードルベアリング(NRB)の 3 種類のベアリングがあります。

ACBB はモーメント荷重などの外部荷重を受けます。TRB はプラネタリピンのミスアライメントによる荷重を受け、NRB はディスクからの偏心荷重を受けます。

モーメント剛性の最適化

Figure 4: ACBB の予圧

この最適化にはアキシャル変位法を用いて ACBB と TRB の両方にアキシャル方向の位置予圧(Figure 4)を与えました。簡単のため、同タイプのベアリングには同じ予圧を適用しました。

アキシャル予圧を与えると、プレストレス効果により、ACBB のモーメント剛性が増加しました。

しかし、これはベアリングの応力を増加させ、ベアリング寿命を低下させます。したがって、モーメント剛性を最大化するためにこの方法を使用する場合、ベアリング寿命を制約すべきファクターとして考慮しました。

潤滑条件に関する情報が不足しているため、各ベアリングの寿命予測には、ISO 16281 基本定格寿命を使用しました。潤滑条件が分かっている場合は、代わりに ISO 16281 修正定格寿命を使用したほうが良いでしょう。

さらに、剛性が変化するとプラネタリピンのミスアライメントが変化するため、減速機の伝達精度の最適化も目指しました。

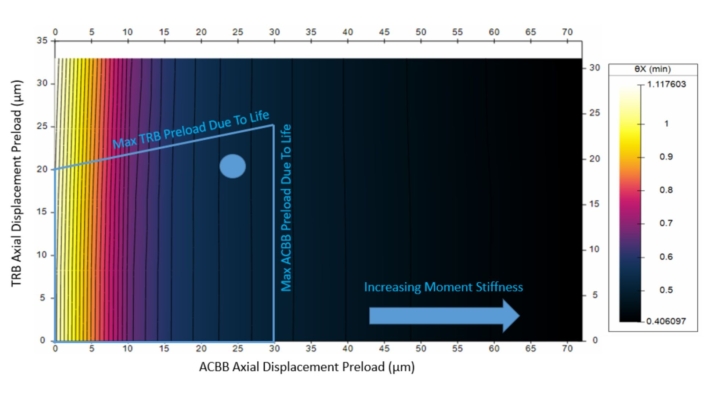

この解析では、ACBB のアキシャル位置予圧を 0 µm から 70 µm の間で変化させ、TRB の予圧を 0 µm から 32.5 µm の間で変化させるパラメトリックスタディを実施しました。これにより、ACBB には 0 kN から 60 kN の予圧が、TRB には 0 kN から 1.1 kN の予圧が加わりました。

この研究では、MASTA の Parametric Study Tool (PST) を使用し、完全な要因分析を実施しました。これにより、問題の全設計空間を理解して視覚化し、手動で最適化を実施できました。より洗練された手順であれば自動最適化ツールも使用できます。

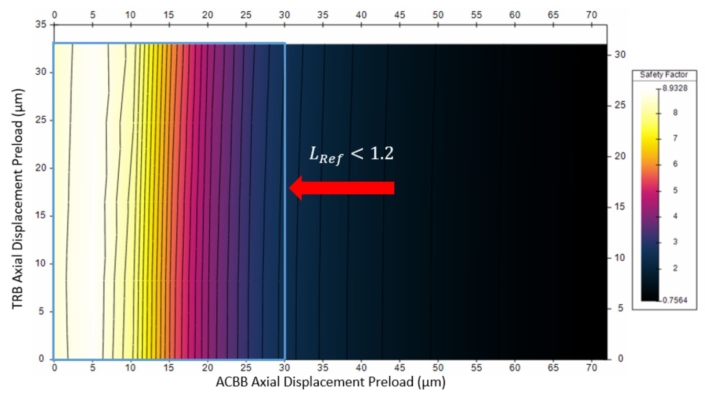

まず、ベアリング寿命を調べることで、最適化の制約を特定しました。両方のベアリングのアキシャル位置予圧に対する Right ACBB の寿命 (Figure 5) は、自身のアキシャル予圧のみに依存し、予圧の増加にともない減少することを示しました。

1.2 以上の合理的な安全率を必要とするため、最大位置予圧を 30 µm (17.9 kN) としました。

アキシャル位置予圧に対する Right ACBB 安全率

注: Left ACBB の安全率は Right ACBB の安全率と同じような依存性を持ちますが、より大きくなるため、あらかじめ定義した制約で十分です。

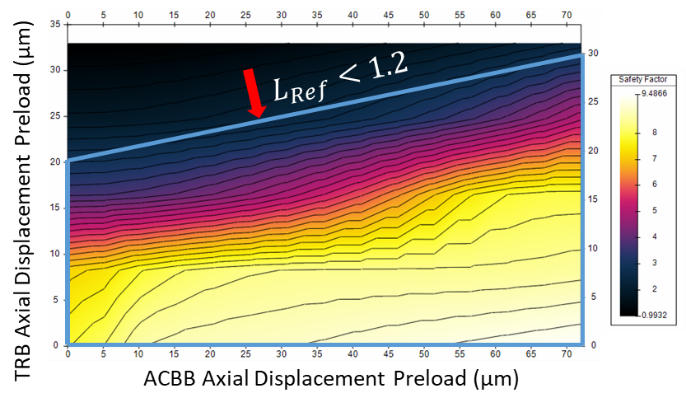

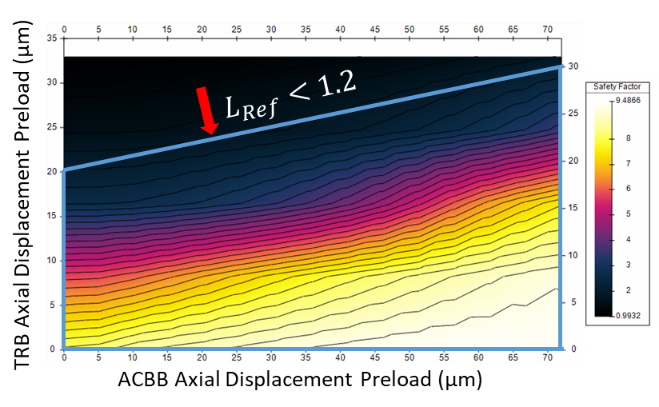

TRB の寿命 (Figure 6) を調べると、ACBB と TRB のアキシャル予圧によって寿命が変化することが分かりました。

その結果、両方のグラフにプロットされた線より下では、TRB の寿命はいずれも必要な安全率 1.2 を上回っていることがわかりました。

Figure 6: a) アキシャル位置予圧に対する Left TRB 安全率 b) アキシャル位置予圧に対する Right TRB 安全率

最後に、アームの角度変位 (Figure 7) とシステム伝達誤差 (Figure 8) の両方を見ましたが、寿命の制約から、許容範囲内の値しか許しませんでした。

ACBB の予圧が増加するにつれて角度変位が減少していることがわかりますが、これは剛性の増加から予想されることです。

Figure 7: アキシャル位置予圧に対するアームの角度変位

システム伝達誤差はやや複雑で、ACBB の位置予圧 10 µm (3.6 kN) で最小となり、TRB の位置予圧 32.5 µm (1.1 kN) で最小となりました。

一般的に、TRB のアキシャル予圧を増加させ、ACBB の変位予圧を 10 µm (3.6 kN) に近づけることが、伝達精度にとって理想的でした。

Figure 8: アキシャル位置予圧に対するシステム伝達誤差

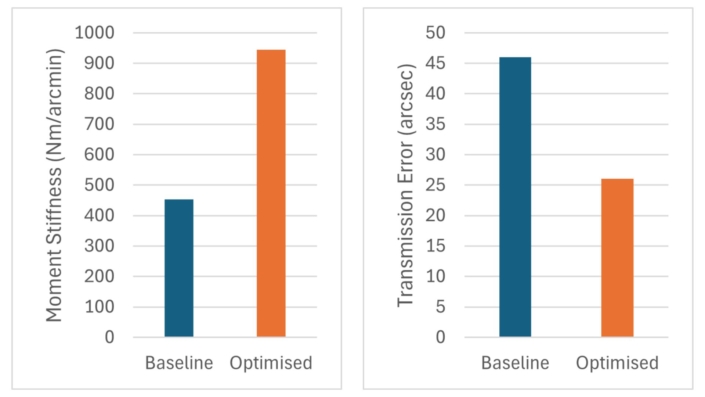

25 µm (13.7 kN) の ACBB 予圧と 20 µm (0.54 kN) の TRB 予圧を選ぶことで、Figure 9 に示すように、予圧なしのベースラインモデルよりも大幅に改善されました。

Figure 9: ベースライン vs 最適化 a) モーメント剛性 b) 伝達誤差

偏心ベアリングのラジアル内部クリアランス最適化

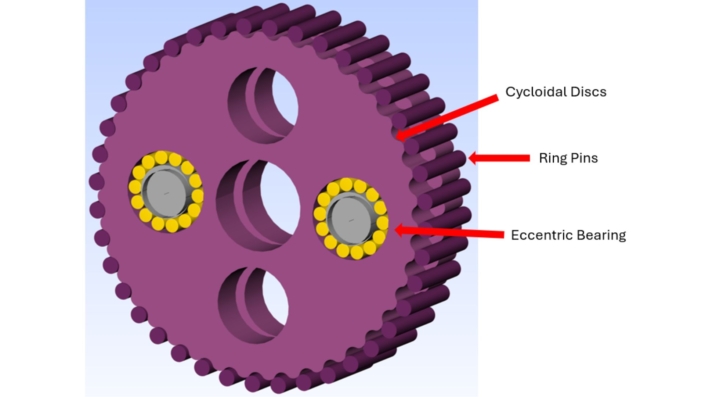

Figure 10: サイクロイドアセンブリ

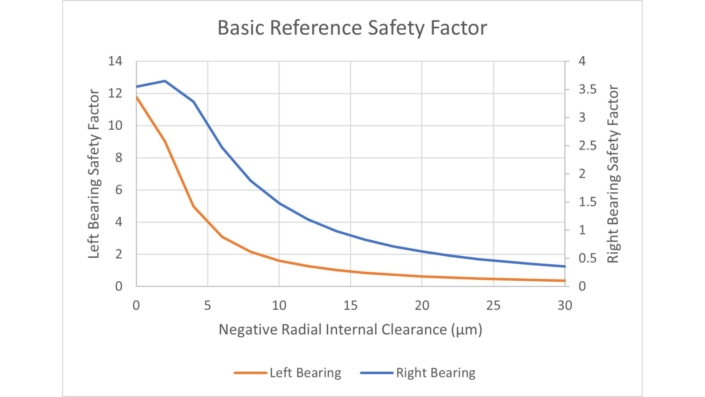

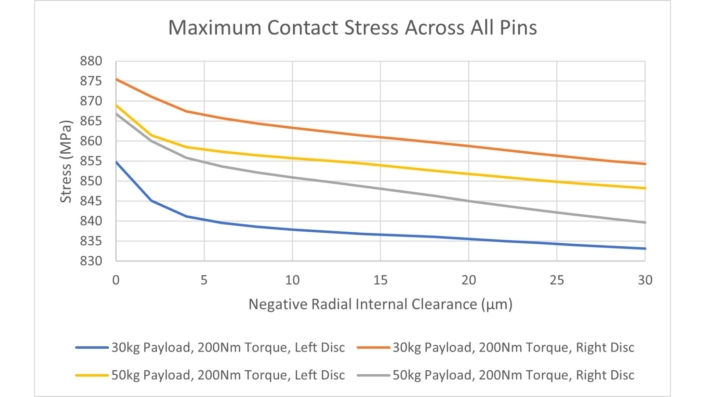

また、偏心ベアリングに負のラジアル内部クリアランス (RIC) を適用することで、ベアリング自体の寿命とリングピンの最大接触剛性にどのような影響が及ぶかを調べる研究も実施しました (Figure 10)。この研究では、 RIC を 0 µm から -30 µm の間で変化させました。

負の RIC の大きさが増加すると、ニードルベアリングの寿命が大幅に低下し、サイクロイド減速機のピンの接触応力が全てのロードケースでわずかに低下することがわかりました。

Figure 11: 負の RIC に対する NRB 寿命

Figure 12: 負の RIC に対するピンの最大接触応力

ピンの最大接触応力を低減し、ベアリング寿命を限界値よりも大幅に上回るようにするため、RIC を -5 µm に設定しました。

ベースライン値は 907 MPa で、アキシャル予圧を与えると 875 MPa まで減少し、負の RIC を与えると最終的に 866 MPa まで減少しました。

ご覧いただきありがとうございます

このブログでは、産業用ロボットアプリケーションにおいて、ベアリングの寿命や伝達精度などの制約を考慮しながら、サイクロイド減速機のモーメント剛性を最適化するために MASTA をどのように使用できるかを紹介しました。

これは、アンギュラボールベアリングとテーパローラベアリングのアキシャル位置予圧の組み合わせを使用して行いました。

また、偏心ベアリングの負のラジアル内部クリアランスを大きくすることで、サイクロイドピンの接触応力をどのように低減できるかについても検討しました。

Related Blogs

高速ボールベアリング – 課題と解析

ここでは、高速回転におけるボールベアリングの挙動に焦点を当てますが、その多くはローラーベアリングにも当てはまります。

高速ボールベアリング – 動的モデル

ボールベアリングの動的モデリングと、高速ボールベアリングを評価する際のこのアプローチの利点について紹介します。