この記事では、無負荷ギヤにラトルノイズが発生する理由と、エンジンのねじり振動との関係について説明します。

次に、MASTA の DRIVA モジュールを使用して、車両の路上走行時のラトルを正確にモデル化するために必要なギヤの歯面分離を捉える方法をご説明します。

無負荷ギヤのラトルとは?

無負荷ギヤのラトルノイズは、多段変速トランスミッションにおける一般的なノイズ問題です。これは、シンクロナイザが結合していないギヤセットにおいて、ギヤの歯面が繰り返し分離したり衝突したりすることで発生します。

その結果、不快な広帯域ノイズが発生します。したがって、CAEソフトウェアを使用してラトルノイズを予測し、十分な情報に基づいた設計変更によってラトルノイズを軽減できるようにすることが重要です。

燃費向上のためのエンジンの低速化が進むにつれ、エンジンのねじり振動も増加しています。

これにより、ラトルが発生する可能性が高まり、デュアルマスフライホイールなど、より高度なギヤボックス防振方法への要求が高まっています。

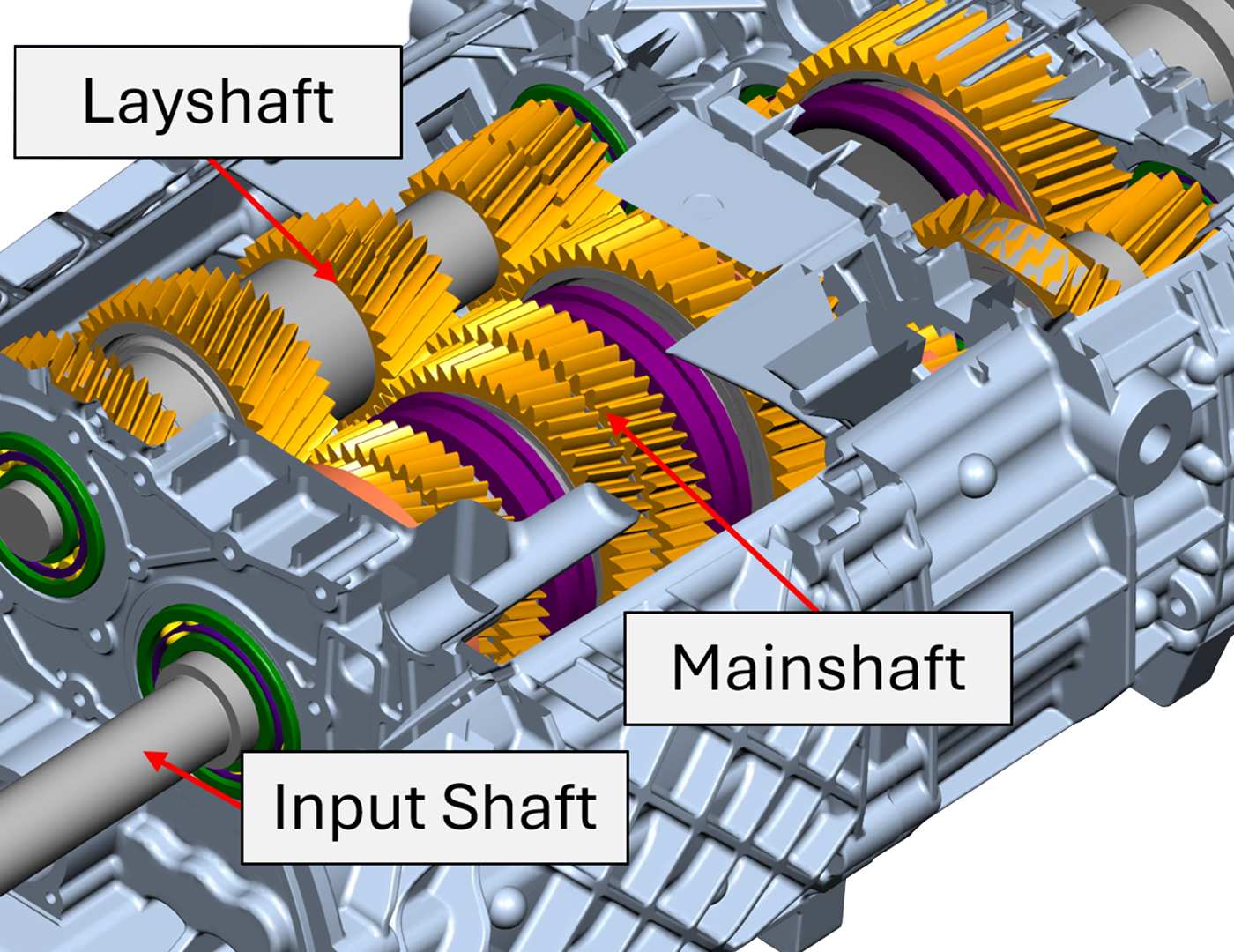

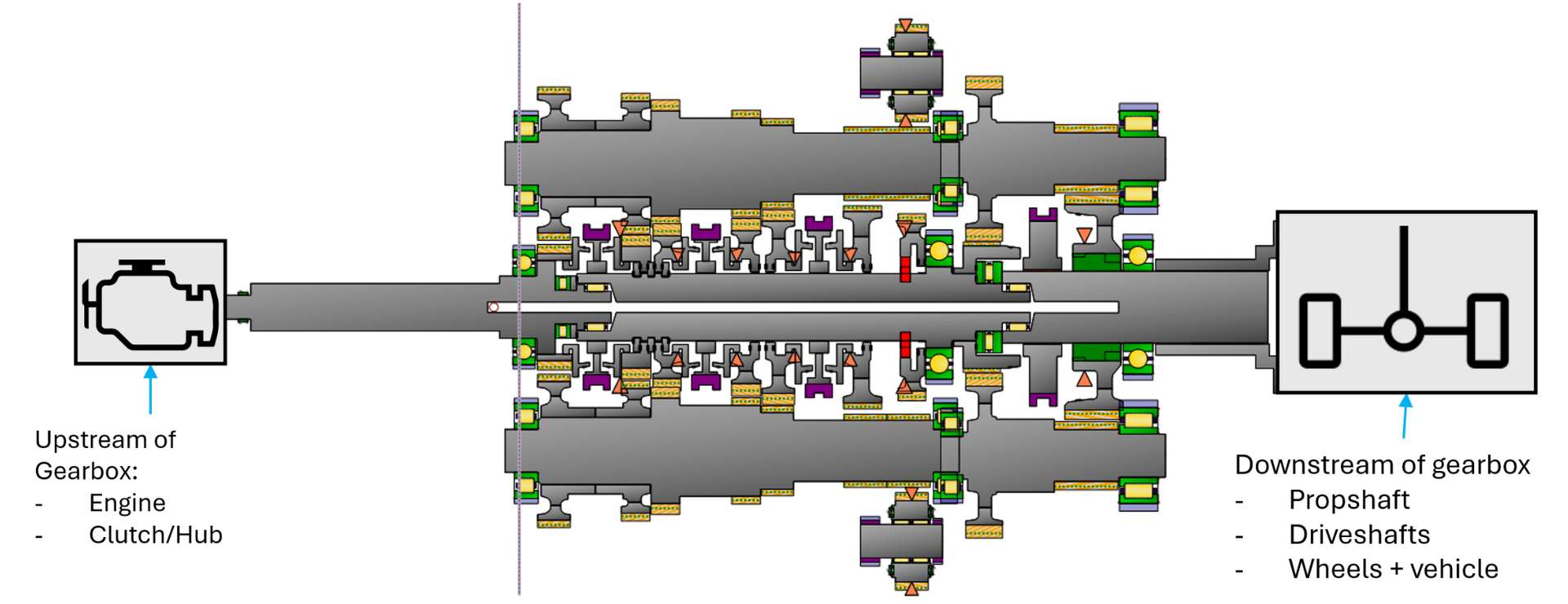

Figure 1 – ツインレイシャフトのトラック向けギヤボックス

Figure 2 – 負荷ギヤと無負荷ギヤ

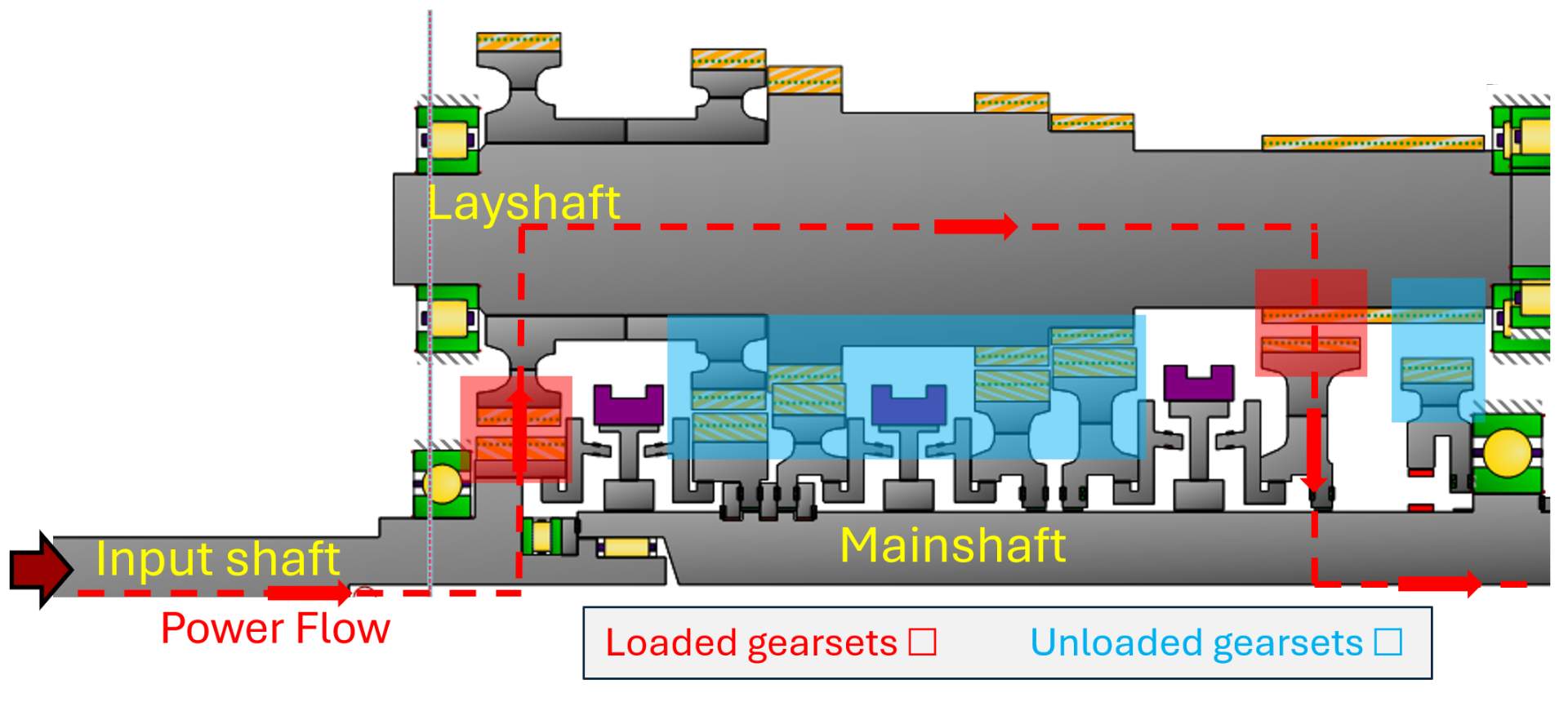

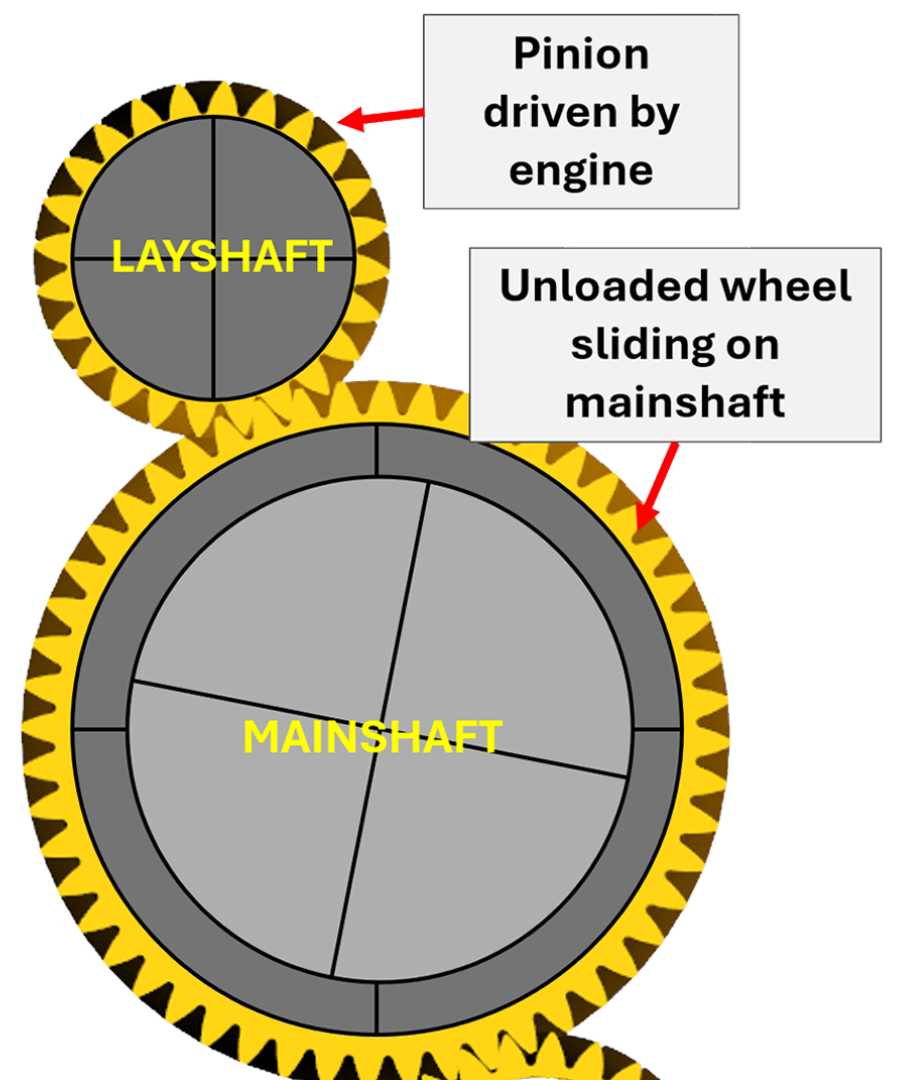

無負荷ギヤのラトルのメカニズム

ギヤセットのラトルの程度は、駆動ピニオンの慣性力と無負荷ホイールの抗力とのバランスによって決まります。

Figure 3 – 無負荷ギヤセット

慣性力は駆動ピニオンの速度変動から計算されます。

内燃エンジンはピストンの断続的な点火によりねじり振動を発生させます。

これらの振動はギヤボックスに伝わり、速度変動の原因となります。

抗力は摩擦と潤滑効果から生じます。

これは、無負荷のホイールがシャフト上を滑ることによる摩擦力、ギヤの撹拌とかみ合い損失、切り離されたシンクロナイザハーフ間の流体せん断損失などの要因を考慮する必要があります。

慣性力が抗力を超えるとギヤ歯面が分離し、ラトルが発生します。

ラトルの程度は、一般的に慣性力と抗力の差が大きいほど悪化します。

ギヤのラトルには歯面接触分離のモデリングが必要なため、非線形のかみ合い剛性モデルが必要です。

これは、MASTA の DRIVA モデルで実現可能な、タイムステップのマルチボディダイナミクス解析で実行できます。

大型トラックの無負荷ギヤラトルのモデリング

次に、エンジンからホイールまで、大型トラックのパワートレーン全体をモデル化する方法を見ていきます。

ギヤボックスへの影響を捉えるだけで良いため、上流/下流のコンポーネントはより単純な 1D ねじりモデルでモデル化することができます。

DRIVA はシンクロナイザのシフトをモデル化できますが、ランアップは単純化のため、全開スロットルの5速で実行されます。

Figure 4 – 大型トラックパワートレーンの MASTA モデル

ギヤのラトルを正確に捉えるために、高忠実度の 6自由度ギヤボックスモデルを使用します。

ギヤボックスへの影響を捉えるだけで良いため、上流/下流のコンポーネントはより単純な 1D ねじりモデルでモデル化することができます。

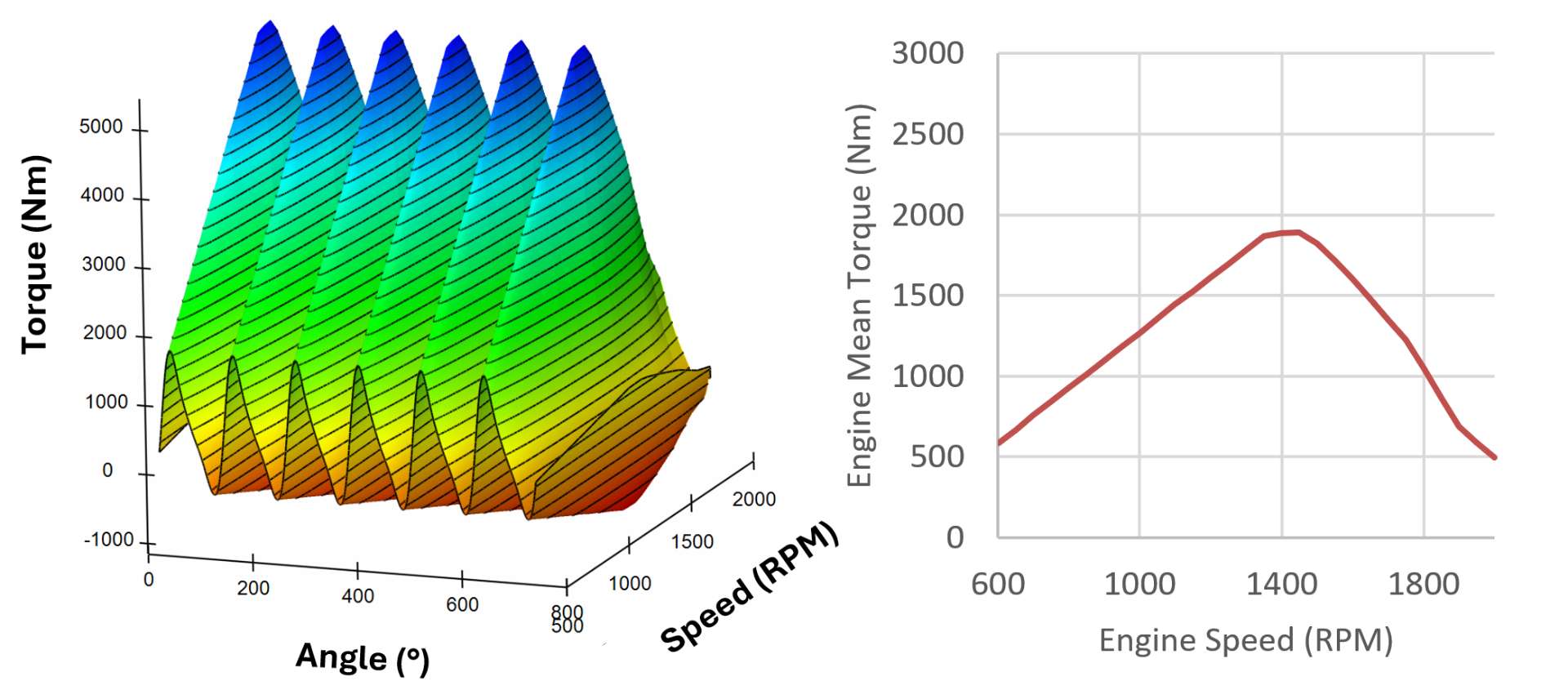

ギヤのラトルを観察するために必要な慣性力を駆動ピニオンに与えるために、エンジンは速度とクランクシャフト角度に依存するトルクでモデル化されています。

エンジンはメインの点か次数が 3 である 6 気筒エンジンをベースにしています。

Figure 5 – 速度とクランクシャフト角度の関数としてのエンジントルク

エンジン回転数が上昇すると、エンジントルクとトルク振幅の両方が 1400RPM まで上昇します。この速度を超えると、各点火サイクルの時間枠が短すぎて最適なパフォーマンスが得られなくなるため、トルクが減少します。

エンジンは、ギヤボックスからエンジンのねじり振動を遮断することを目的としたクラッチフライホイール機構を介してギヤボックスに接続されています。

ギヤボックスとエンジンだけでなく、現実的なエンジン/抵抗トルクをモデル化して実際の運転状況をシミュレートするために、いくつか追加の考慮をしました。

プロペラシャフト、ディファレンシャル、ドライブシャフトの 1D モデルに加え、ギヤボックスの下流アセンブリでは、タイヤと路面の摩擦、速度に依存する車両の空気抵抗、車両の慣性などの車両特性も考慮されます。

これは全て、現実的なエンジントルクが、実際の状況を表す出力抗力を持つ詳細なギヤボックスモデルを駆動していることを意味します。

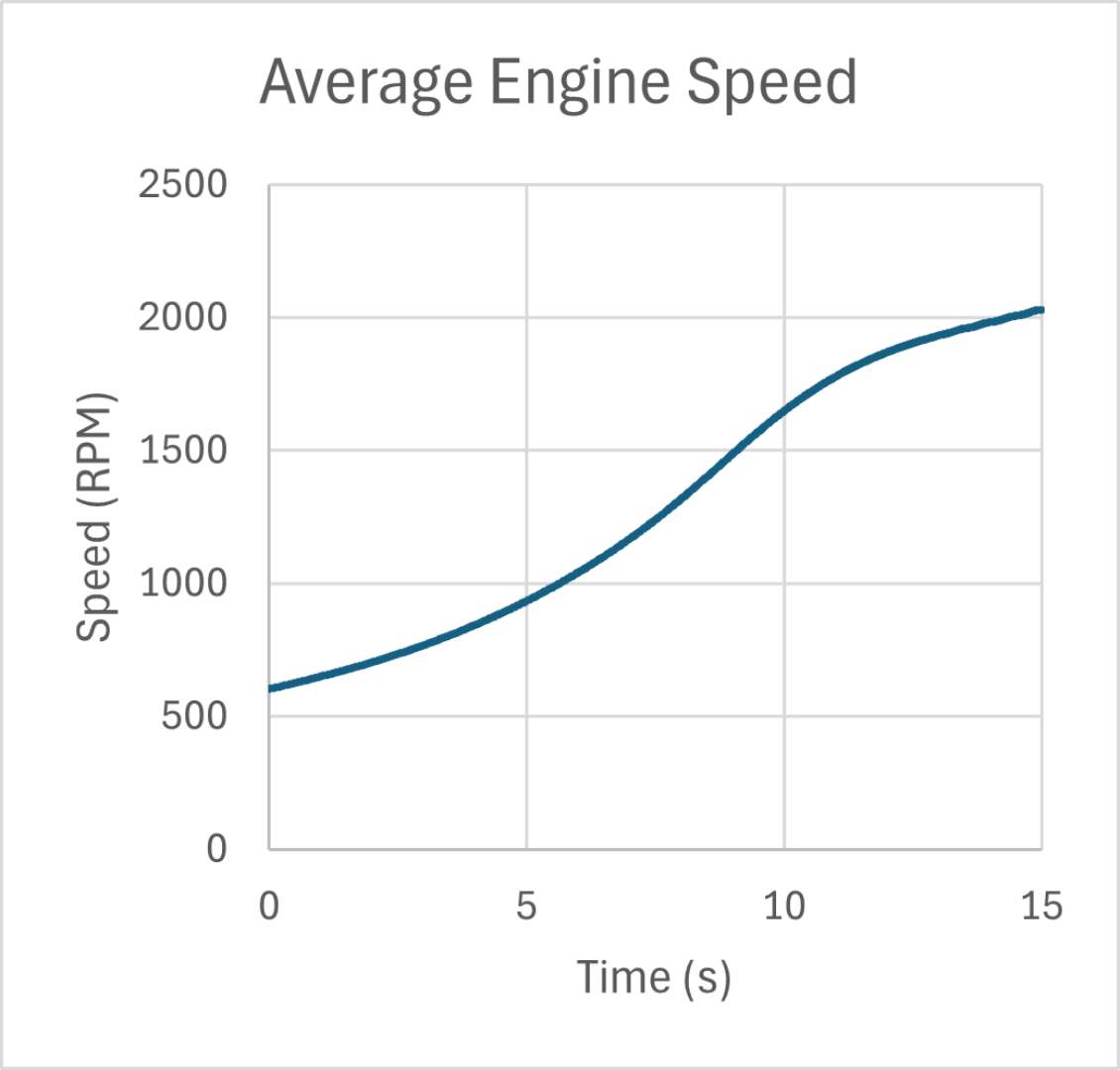

結果として得られる平均エンジン回転数は以下のとおりです。

Figure 6 – ランアップ時の平均エンジン回転数

DRIVA 結果の分析

パワートレーンモデルと負荷条件が確立されたので、エンジン振動遮断性能が異なるさまざまなフライホイールデザインに対してラトルを予測できます。

MASTA でラトルの程度を判断するために使用される指標は、歯面接触荷重にギヤ対の相対速度を乗じた衝撃力です。

接触状態を見るだけと比べて、この結果では衝撃の大きいものと小さいものを区別します。

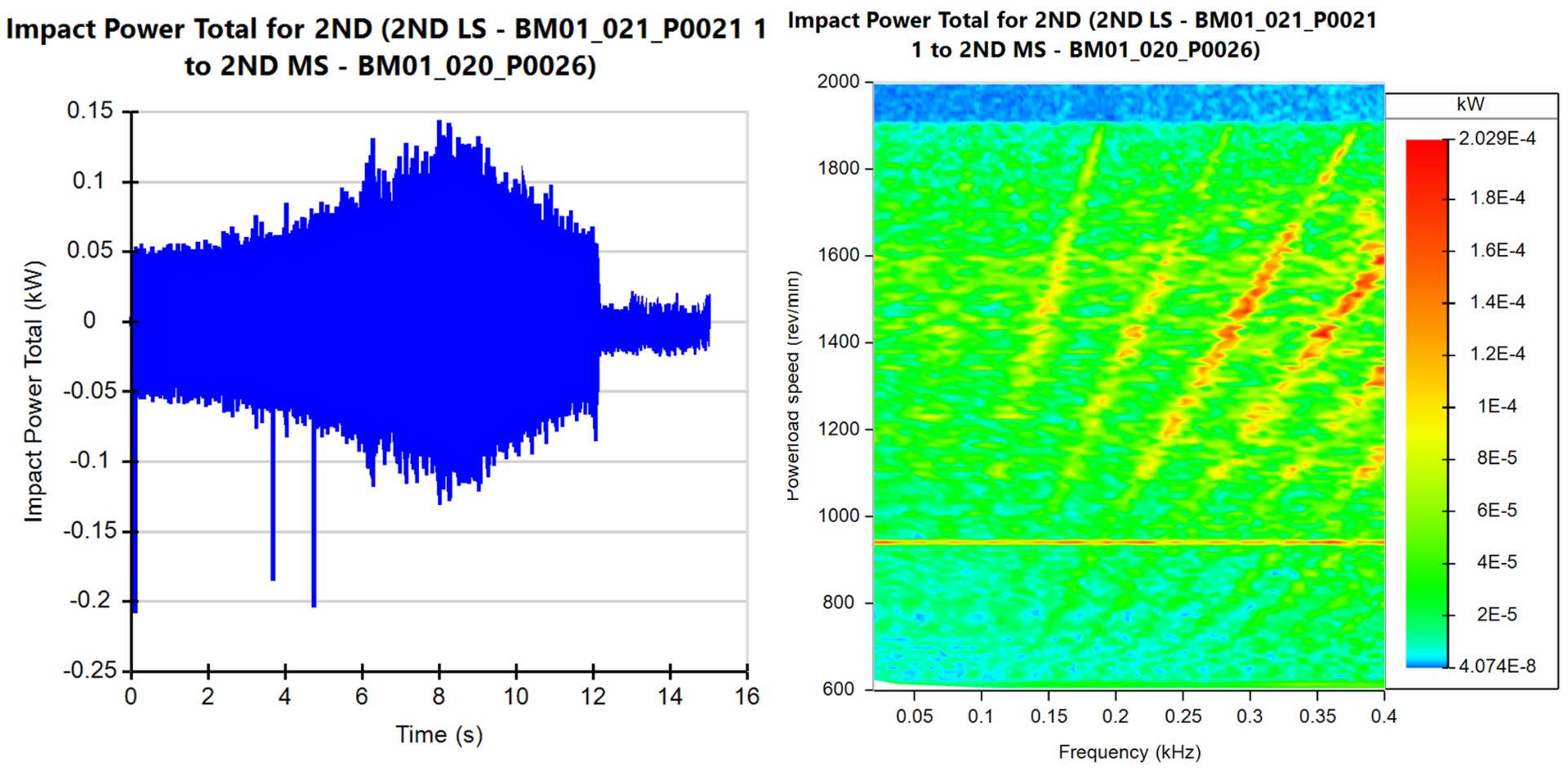

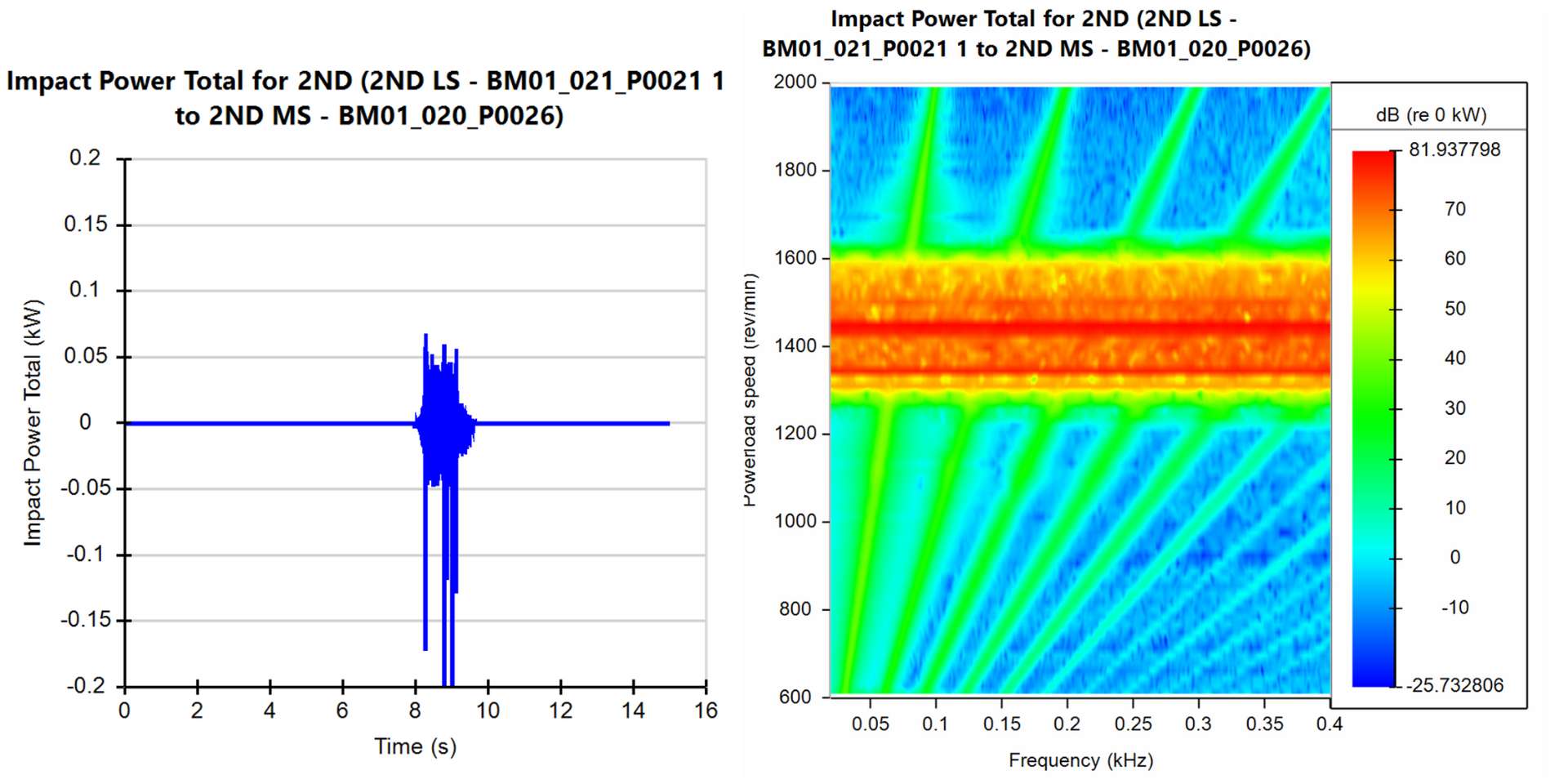

まずは、エンジン振動遮断性能の低いシングルマスフライホイールを使用した 2nd ギヤセットのラトルのレベルを見てみましょう。

Figure 7 – シングルマスフライホイールのラトル

このフライホイールでは、ランアップ全体にわたってラトルが発生します。

しかし、ラトルの程度は回転数によって異なり、最も激しいラトルは 8~9 秒、または 1400RPM 付近で発生します。

これはエンジントルクの振動が最大になる回転数であり、ピニオンにかかる慣性力が最大になることを意味するため、予想通りです。

ウォーターフォールプロットにはいくつかの明確な次数が見られますが、これはエンジンのメインの点火次数の高調波です。

次に、シングルマスフライホイールを、最適にまではチューニングされていないデュアルマスフライホイールに交換します。

このデザインでは、ラトルは部分的に取り除かれますが、ピークトルクでは緩和されません。

これはウォーターフォールプロットで可視化されており、特徴的なラトルの広帯域ノイズはピークトルクまたは 1400RPM 付近でのみ発生します。

ここでは、非常に高い応答の広帯域ラトルノイズと、非常に低い応答のエンジン次数の両方を示すために dB スケールを使用しています。

Figure 8 – 最適にまではチューニングされていないデュアルマスフライホイールのラトル

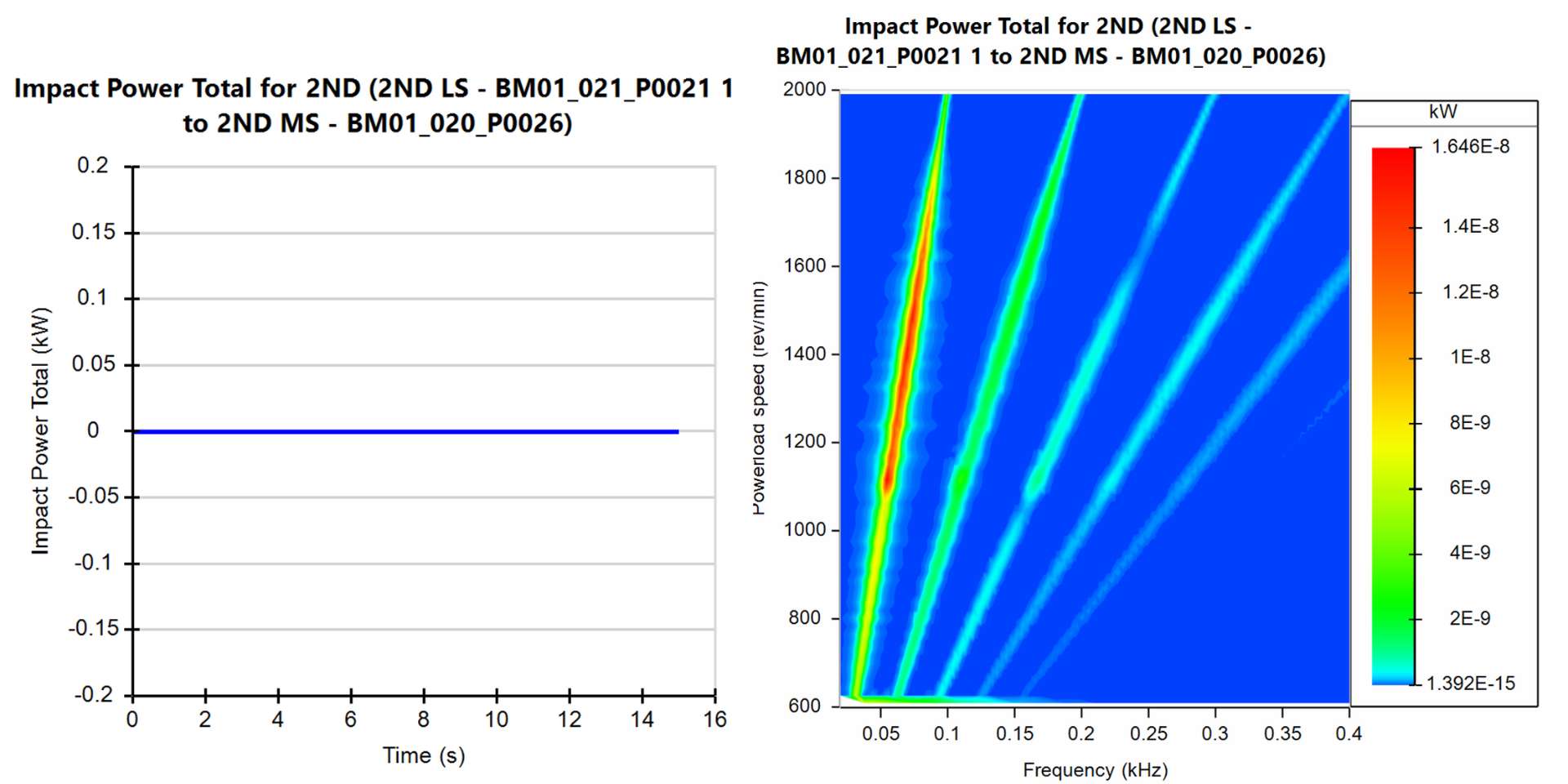

最後に、最適なデュアルマスフライホイールデザインにより、ラトルを完全に排除しました。

Figure 9 – デュアルマスフライホイールによるラトルの低減

まとめ

この記事では、MASTA の DRIVA モジュールを使用して、パワートレーン全体モデルで無負荷ギヤのラトルノイズを予測する方法をご紹介しました。

これには、大型トラックの詳細なギヤボックスモデルと、1D の上流側/下流側モデルを組み合わせて、ギヤボックスにかかるエンジンと車両の実際の負荷を予測することが含まれます。

その後、さまざまなフライホイールデザインのラトルの程度を決定し、ラトルノイズの程度とエンジンの振動遮断性能の関係を実証できます。

Related Blogs

スプラインランブルノイズの予測

この記事は、MASTAを活用して最新EVギヤボックスのランブルを予測する方法を探求しています。準静的解析、タイムステップ解析、そして製造誤差を検討し、各種の誤差がランブルにどのように影響するかを確認します。